Ce este FDM?

Fused Deposition Modeling (FDM)

Fused Deposition Modeling (FDM)

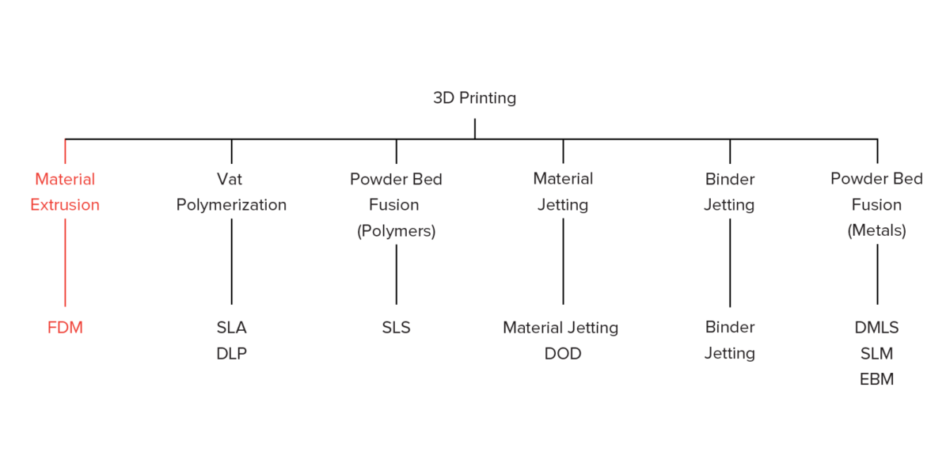

Fused Deposition Modeling (FDM) sau Fused Filament Fabrication (FFF) este un proces de fabricație aditivă care aparține familiei de extrudare a materialelor. În FDM, un obiect este construit prin depunerea selectivă a materialului topit într-o cale prestabilită, strat după strat. Materialele utilizate sunt polimeri termoplastici.

FDM este cea mai utilizată tehnologie de imprimare 3D: reprezintă cea mai mare bază instalată de imprimante 3D la nivel global și este adesea prima tehnologie la care sunt expuși oamenii. În acest articol sunt prezentate principiile de bază și aspectele cheie ale acestei tehnologii.

Un proiectant trebuie să țină cont de capacitățile și limitările tehnologiei atunci când fabrică cu ajutorul tehnologiei FDM, deoarece acest lucru îl va ajuta să obțină cel mai bun rezultat.

Procesul de printare FDM

Cum funcționează tehnologia FDM?

Iată cum funcționează procesul de fabricație FDM:

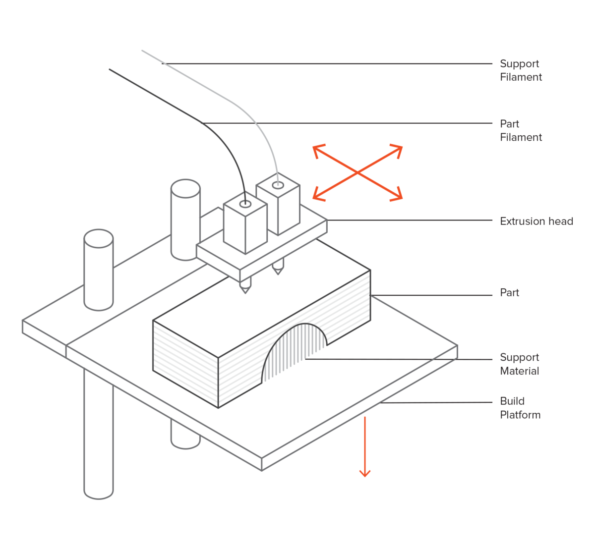

- Un filament termoplastic este întâi încărcat în imprimanta 3D. Odată ce duza a atins temperatura dorită, filamentul este alimentat la capul de extrudare și în duză unde se topește;

- Capul de extrudere este atașat la un sistem cu 3 axe, care îi permite să se deplaseze în direcțiile X, Y și Z. Materialul topit este extrudat în linii subțiri și este depus strat cu strat în locuri predeterminate, unde se răcește și se solidifică. Uneori, răcirea materialului este accelerată prin utilizarea ventilatoarelor de răcire atașate pe capul de extrudare;

- Pentru a umple o zonă, sunt necesari mai mulți pași (similar cu colorarea unui dreptunghi cu un marker). Când un strat este terminat, patul de construcție se deplasează în jos (sau în alte configurații ale imprimantei 3D, capul de extrudare se ridică) și se depune un nou strat. Acest proces se repetă până la finalizarea piesei.

Schema unei imprimante FDM tipice

Caracteristicile tehnologiei FDM:

Parametrii imprimantei

Majoritatea sistemelor FDM permit reglarea mai multor parametri de proces, inclusiv temperatura atât a duzei, cât și a patului de construcție, viteza de construcție, înălțimea stratului și viteza ventilatorului de răcire. Acestea sunt stabilite în general de către operator.

Ceea ce este important din perspectiva unui proiectant este dimensiunea construcției și înălțimea stratului:

Dimensiunea disponibilă a unei imprimante 3D desktop este de obicei 200 x 200 x 200 mm, în timp ce pentru imprimante 3D industriale aceasta poate fi la fel de mare ca 1000 x 1000 x 1000 mm. Dacă este preferată o mașină desktop (de exemplu pentru reducerea costurilor), un model mare poate fi împărțit în piese mai mici și apoi asamblat.

Înălțimea tipică a stratului utilizat în FDM variază între 50 și 400 microni și poate fi determinată la plasarea unei comenzi. O înălțime mai mică a stratului produce părți mai netede și surprinde mai exact geometriile curbe, în timp ce o înălțime mai mare produce piese mai repede și cu un cost mai mic. Cel mai frecvent se folosește o înălțime a stratului de 200 microni.

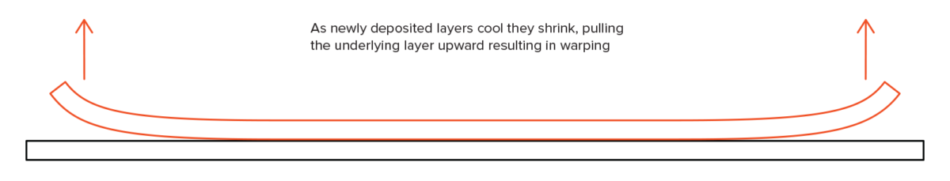

Warping

Warp

Opțiunile proiectantului pot reduce, de asemenea, probabilitatea de deformare:

- Zonele plate mari (gândiți-vă la o cutie dreptunghiulară) sunt mai predispuse la deformare și ar trebui evitate atunci când este posibil.

- Părțile subțiri subțiri dintr-o piesă sunt, de asemenea, predispuse la deformare. În acest caz, deformarea poate fi evitată prin adăugarea de materiale de sacrificiu la marginea părții mai subțiri (de exemplu, un dreptunghi gros de 200 microni) pentru a crește zona care atinge platforma de construcție.

- Colțurile ascuțite se deformează mai des decât formele rotunjite, astfel încât adăugarea fileurilor la designul dvs. este o practică bună.

- Diferitele materiale sunt mai sensibile la deformare: ABS este în general mai sensibil la deformare în comparație cu PLA sau PETG, datorită temperaturii sale mai mari de tranziție a sticlei și a coeficientului de expansiune termică relativ ridicat.

O piesă FDM deformată imprimată în ABS

Aderența straturilor

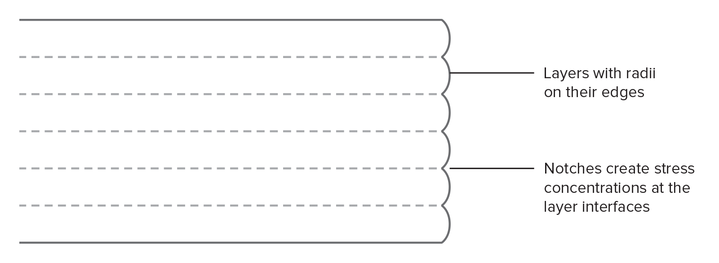

O adeziune bună între straturile depuse este foarte importantă pentru tehnologia FDM. Când termoplastul topit este extrudat prin duză, acesta este presat de stratul anterior. Temperatura ridicată și presiunea re-topesc suprafața stratului anterior și permit lipirea noului strat cu partea imprimată anterior.

Rezistența legăturii dintre diferitele straturi este întotdeauna mai mică decât rezistența de bază a materialului.

Aceasta înseamnă că părțile FDM sunt în mod inerent anizotrope: rezistența lor în axa Z este întotdeauna mai mică decât rezistența lor în planul XY.

Mai mult, deoarece materialul topit este presat de stratul anterior, forma sa este deformata intr-un oval. Acest lucru înseamnă că piesele FDM vor avea întotdeauna o suprafață ondulată, chiar și pentru înălțimea scăzută a stratului, spre exemplu găurile mici sau firele ar putea fi necesare pentru a fi post-procesate după imprimare.

Schema construcției FDM strat cu strat

Structura de sprijin

Structura de sprijin este esențială pentru crearea cu suprapuneri în FDM. Termoplasticul topit nu poate fi depus pe aer subțire. Din acest motiv, unele geometrii necesită o structură de sprijin.

Suprafețele imprimate pe suport vor fi, în general, de calitate inferioară a suprafeței decât restul piesei. Din acest motiv, se recomandă ca piesa să fie proiectată astfel încât să se reducă la minimum nevoia de sprijin.

Suportul este de obicei imprimat în același material ca piesa. Materialele de suport care se dizolvă în lichid există și ele, dar sunt utilizate mai ales în desktop-uri sau imprimante 3D FDM industriale. Imprimarea pe suporturi dizolvabile îmbunătățește semnificativ calitatea suprafeței piesei, dar crește costul total al unei imprimări, deoarece este necesară o mașină specializată (cu extrudare dublă) și deoarece costul materialului dizolvabil este relativ ridicat.

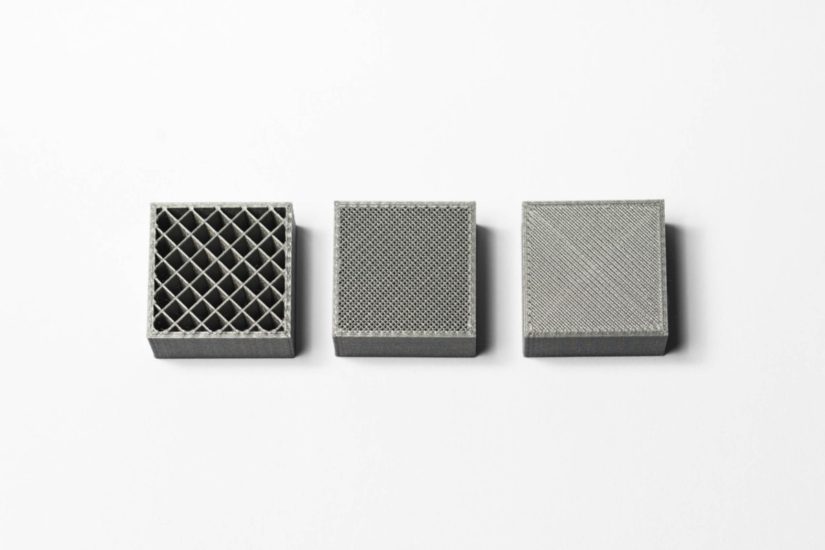

Infill & Shell Thickness

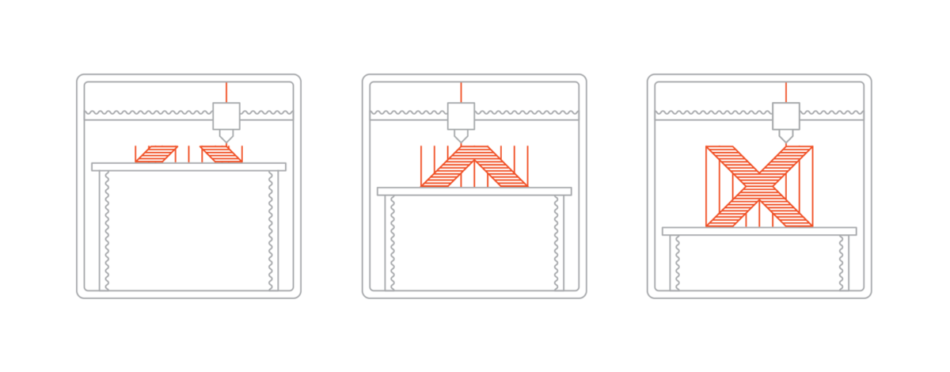

Piesele FDM nu sunt de obicei imprimate pentru a reduce timpul de imprimare și a economisi materialul. În schimb, perimetrul exterior este trasat folosind mai multe pase, numite cochilie, iar interiorul este umplut cu o structură internă, de densitate mică, numită umplutură.

Umplerea și grosimea învelișului afectează foarte mult rezistența unei părți. Pentru imprimantele desktop FDM, setarea implicită este densitatea de umplere de 25% și grosimea cochiliei de 1 mm, ceea ce reprezintă un bun compromis între rezistență și viteză pentru imprimările rapide.

Geometria internă a FDM imprimată cu densitate de umplere diferită

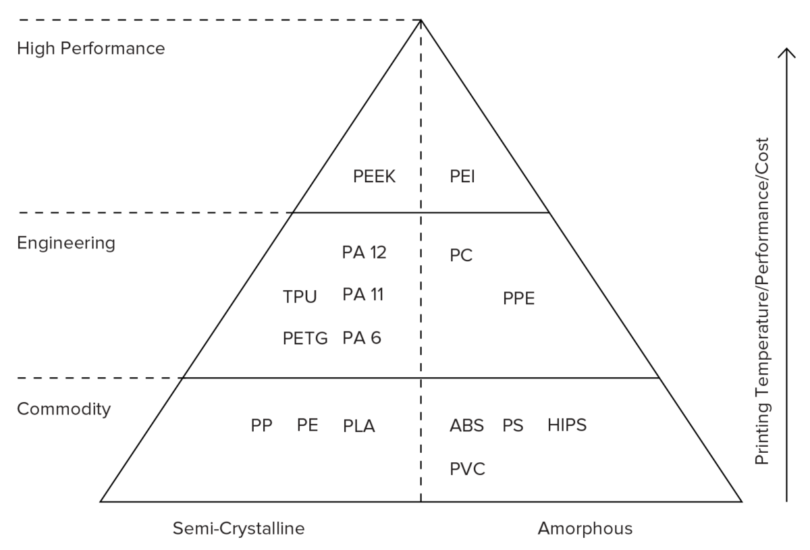

Materiale comune FDM

Unul dintre punctele forte ale FDM este gama largă de materiale disponibile. Acestea pot varia de la termoplastii de bază (cum ar fi PLA și ABS) la materiale de inginerie (cum ar fi PA, TPU și PETG) și termoplastice de înaltă performanță (cum ar fi PEEK și PEI).

Materialul utilizat va afecta proprietățile mecanice și precizia piesei imprimate, dar și prețul acesteia. Cele mai frecvente materiale FDM sunt rezumate în tabelul de mai jos.

Piramida materialelor termoplastice disponibilă în FDM

De regulă, cu cât un material este mai înalt, cu atât sunt mai bune proprietățile mecanice

Post procesare

Piesele FDM pot fi finisate la un standard foarte ridicat folosind diferite metode de prelucrare, precum șlefuire și lustruire, amorsare și vopsire, sudare la rece, netezire cu vapori, acoperire epoxidică și placare metalică.

Beneficii și limitări ale FDM

Principalele avantaje și dezavantaje ale tehnologiei sunt rezumate mai jos:

Plusuri:

- FDM este cel mai eficient mod de a produce piese și prototipuri termoplastice personalizate.

- Timpul de livrare al FDM este scurt, datorită disponibilității mari a tehnologiei.

- Este disponibilă o gamă larga de materiale termoplastice, potrivite atât pentru prototipare, cât și pentru unele aplicații funcționale necomerciale.

Minusuri:

- FDM are cea mai mică precizie dimensională și rezoluție comparativ cu alte tehnologii de imprimare 3D, deci nu este potrivit pentru piese cu detalii complexe.

- Piesele FDM sunt susceptibile să aibă linii vizibile de strat, deci este necesară post-procesare pentru o finisare lină.

- Mecanismul de aderență a stratului face ca piesele FDM să fie anisotrope în mod inerent.

Pentru mai multe detalii si comenzi, vă așteptam pe:

3D DOT shop: https://3ddot.ro/

Număr de telefon: 0722 321 673

Adresa de email: info@3ddot.ro